微量射出成型技術在精度、加工和成本方面具有多種優勢,包括更高的精度、更靈活的加工選擇以及更低的成本。這項技術在製造業中扮演越來越重要的角色,推動產品創新和提升產品市場競爭力。

微量射出技術適合用在產品具有高精度需求或複雜的幾何形狀,特別是醫療設備、電子和微光學產業。這些領域中的產品必須符合極嚴格的公差要求,即使是微小的偏差也可能對性能造成嚴重影響。同時,通過結合先進的CNC和EDM等加工技術,可以製造出微型型芯、型腔和特徵,進一步提高了製造的精度和複雜性。

就醫療設備和微光學產業來說,藉由高精度的射出技術生產出可靠、性能更優異的產品,確保設備的安全性和功能性。在電子產業,則需透過這項技術確保設備的性能和提高穩定性。

微量射出的優勢之一是支援各種材料選擇,包括泛用型矽橡膠和工程熱塑性塑膠。不同材料具有不同的機械性質、耐化學性和熱穩定性。

具有不同材料的良好兼容性,讓我們能夠根據需求,考慮生物相容性、導電性、耐熱性等因素客製特定應用的零件。多樣化的材料選擇,讓微成型零件能夠滿足所需的各種功能要求。

與傳統的射出成型相比,微量射出具有明顯的成本優勢。如下:

這些因素共同影響了微量射出成型製程的整體成本效益。

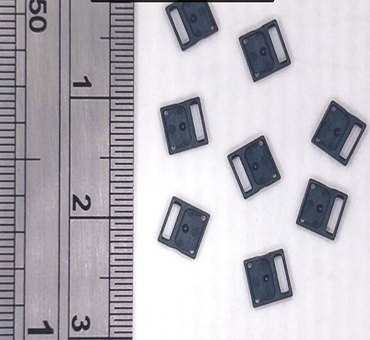

微量射出成型多用於生產尺寸小、公差緊密且具有複雜特徵的塑膠零件。與傳統的射出成型相比,更注重在--精確的模具和材料流動控制,避免零件出現飛邊、氣泡和其他缺陷。對品質控制的要求也更高,須制定嚴格的品質控制措施,以確保產品規格一致,並且能夠快速、高效地大量生產,以滿足顧客需求。

模具製造和微型零件生產需要極高的精密度。即使製程中出現微小的偏差也會對小尺寸塑膠零件的品質造成重大影響。對於矽橡膠的射出成型,在混合材料、添加色素和精確劑量時需格外注意,才能確保整個製程的穩定。

模具製造和微型零件生產需要極高的精密度。即使製程中出現微小的偏差也會對小尺寸塑膠零件的品質造成重大影響。對於矽橡膠的射出成型,在混合材料、添加色素和精確劑量時需格外注意,才能確保整個製程的穩定。

在微量射出成型中,確保物料均勻流動是很重要的環節,特別是在處理模具型腔的小尺寸和微型零件的薄壁時,會是一項挑戰。為了確保模具填充的準確性,需要仔細考慮一系列因素,包括注塑速度、壓力、溫度以及澆口設計。

在微量射出成型中,確保物料均勻流動是很重要的環節,特別是在處理模具型腔的小尺寸和微型零件的薄壁時,會是一項挑戰。為了確保模具填充的準確性,需要仔細考慮一系列因素,包括注塑速度、壓力、溫度以及澆口設計。

若澆口有足夠的空間,直接澆口會是最理想的解決方案。但如果空間受限,也可以採用其他替代澆口方法,如薄膜澆口、邊緣澆口或潛狀澆口。此外,溢流設計可以讓零件完全填充,減少滯留在空氣中的風險。流道的設計有助於有效處理分切、打標、印刷、包裝和組裝等工作,從而提高整體工作流程的效率。

由於微型部件的尺寸較小,很難透過目視檢查來發現部件的缺陷或確保尺寸精度。因此,您可能需要使用高解析度的成像系統或先進的計量設備等無損檢測技術,來檢測和測量微觀缺陷。

實施嚴格的品質控制措施也很重要。它們包括製程監控和統計分析,我們實施監控和統計分析以在整個生產過程中保持一致的品質。

雖然這項技術非常適合微型元件的小規模生產,但當擴大生產規模時可能會帶來一系列挑戰。其中包括適合的材料選擇以及足夠數量的原料供應,這些因素都會影響製程的可擴展性。

因此,設計師和工程師在各個方面都需要仔細評估,包括週期時間、模具的耐用性以及機器的產能。透過全面的評估,可以制定出適合的生產策略,從而實現高品質、高產量和成本效益的生產流程,在大批量生產時保持高效率和經濟性。