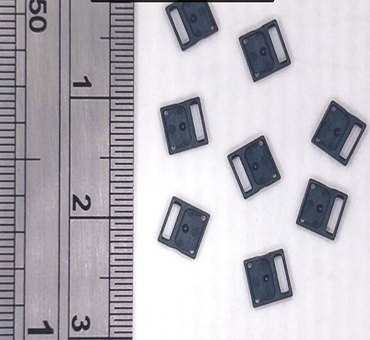

塑膠射出成成型,在工業領域一直是剛性需求,產品隨處可見,近年來,工業設計在外觀上追求輕薄短小已成為一種趨勢,產品精密度也不斷提升,例如手機,在一定尺寸內需要擁有更多功能,零件也需要很輕巧,微量射出技術用途不斷擴大,常見的3C零件,如:各種智能裝置、智慧手機、平板電腦、微型投影機等; 醫療行業利用微量射出生產更小型的手術工具和醫療設備; 而在軍事領域也在使用微量射出研發更小型的組件。由於微量射出成型產品的尺寸小、公差小,因此對質量控制的要求也更高。

跟一般射出相同,雙料射出需要將塑膠加熱融化後,再透過內部螺桿注射到模具裡成型。特別的是,雙料射出可以一次生產兩種不同顏色或材質的塑膠製品,省去後續組裝的麻煩。常見的雙料射出做法是先射出一個較硬的塑膠外殼,然後再將其移至另一個模具中,接著注入柔軟的橡膠或塑膠來包覆它。這種做法稱為二次射出成型。

聽起來很簡單,但雙料射出其實是個複雜的技術,需要專門的機器和模具才能做到。因此,雙料射出的初期投資成本會比較高。但其優點也顯而易見:它可以創造出更豐富的外觀、質感更佳的產品,簡化生產流程、提高效率,並提升產品品質和穩定。因此,雙料射出適用於需要兼顧外觀、功能和品質的產品。

埋入射出成型是將預製的金屬或其他材料零件放入模具中,然後進行塑料注射成型,製程能夠在塑膠材料和嵌件之間形成牢固且持久的黏合作用,提高最終產品的結構完整性。這對於需要承受機械硬力的部件特別有幫助。如果選用的材料合適,可以省去黏合的過程,常見的埋入射出零件包括螺母和螺栓、金屬插片、軸承和襯套、旋鈕、磁鐵、印刷電路板(PCB)、電感器的線圈和繞組、端子以及用於固定的緊固件和夾具。這種方法可以增強零件的強度和耐用性,同時減少組裝步驟。

千豐圓在塑膠射出領域專精於熱塑性射出成形,能夠生產各種形狀和尺寸的塑料零件和產品。我們擁有超過14年的豐富經驗,通過專業知識和經驗,創建出符合客戶需求的產品和零件。從小型零件到大型產品,千豐圓具有處理各種專案的能力,能夠應對各種挑戰並確保產品的品質和準確性。

什麼是熱塑型塑膠?什麼情況選擇熱塑型塑膠?有什麼優缺點?

CFY專注於設計注塑塑膠零件、注塑汽車零件和注塑模具,並已成功與這些領域的公司合作。我們在這個領域擁有超過14年的經驗,積累了豐富的深度、經驗和有關模具的知識。在協助客戶創建產品和零件的過程中,我們見證並完成了各種項目。在製造產品時,經驗和專業是至關重要的。