塑膠射出成型是一種常見的製程,原理是將塑膠粒加熱熔融後,以高壓注入金屬模具中,待冷卻固化後脫模,即可得到所需的產品。以鏡片Tray 盤為例,通常使用 ABS 或 PP 射出成型,要求尺寸穩定、表面平整,以確保鏡片在運輸過程中不被刮傷。另一個例子是 LED 燈具的塑膠件,常使用 PC 或 PMMA 材料射出,透光率高且耐熱,適合應用在燈罩與透鏡上,製程中需特別控制壓力與溫度,以避免氣紋或縮痕,確保產品具備良好的光學性能與外觀品質。

Tray盤與塑膠射出成型的關係

在光學、電子、半導體等產業中,Tray盤被廣泛應用於元件的承載、搬運、儲存與自動化生產流程中的定位用途。這些托盤多由塑膠射出成型技術製作而成,原因如下:

1. 高效率製造

射出成型適合大量生產,能快速製造出形狀一致、規格統一的托盤,滿足自動化產線需求。

2. 尺寸精準與可客製化設計

射出模具可依照產品外形、尺寸、定位需求設計精密孔位與卡槽,確保元件在運輸與裝配過程中不滑動、不碰撞。

3. 材料多樣性

常見材料如:

PP、PE:重量輕、成本低,適用於一般搬運托盤。

PS、ABS:剛性佳、成型精度高。

除此之外,在電子與光學元件的生產與運輸過程中,塑膠射出成型的 Tray 盤也同樣扮演關鍵角色。這些 Tray 盤不僅需要具備良好的尺寸穩定性與耐用性,更必須考慮靜電防護,以避免敏感元件因靜電放電(ESD)而受損。

因此,材料選擇需要包括導電性或抗靜電塑膠,如導電 PP、PET-G 等。這些材料能有效降低表面電阻,達到導電或防靜電效果,確保電子晶片、光學鏡片或感測器在搬運與存放時的安全性。同時,透過射出成型工藝,Tray 盤能實現高精度結構設計,確保零件定位穩固,提高整體生產效率。

4. 耐用與重複使用性

射出製作的Tray盤具備良好的耐衝擊性與結構穩定性,可重複使用,降低包裝耗材成本。

5. 應用領域廣泛

光學元件(如鏡片、LED透鏡)搬運盤、晶片/IC Tray盤、PCB、光電模組定位盤、車用鏡頭或感測器模組測試用Tray盤...等等。

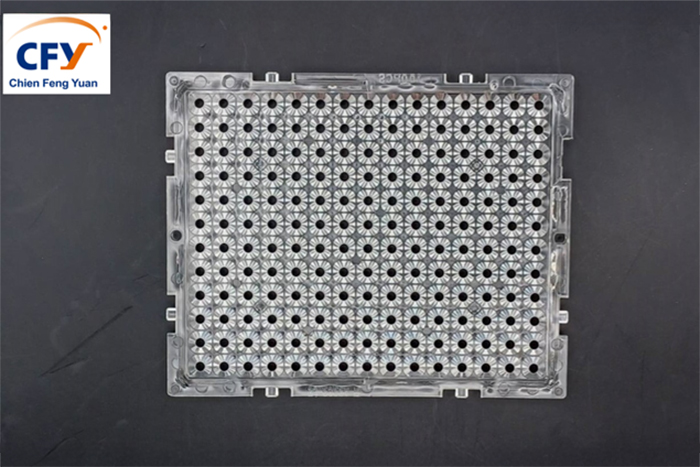

上圖為我們千豐圓生產的 Tray 盤,可依客戶需求進行規格與外觀的客製化設計。我們採用一條龍整合服務,涵蓋模具開發、試樣到量產,全程由專業團隊把關。我們擁有20年的生產經驗,透過我們豐富的專業經驗與完整的製造體系,能協助客戶顯著縮短產品設計、開發與上市時程,並有效控管製造成本。