塑膠射出是什麼?

塑膠射出成型 (Plastic Injection Molding) 是一種常見的塑膠加工技術,用來大量生產形狀精確且重複性高的塑膠製品。其原理簡單來說,就是將塑膠加熱熔融後,利用高壓將其射入模具內,冷卻定型後取出成品。其中,模具 (Mold) 是決定產品樣貌的關鍵,它是一種經過精密加工,可依據客戶的設計圖、使模具具備特定形狀空間的金屬模具系統。

埋入射出原理

在塑膠射出成型中,「埋射成型 (Insert Molding)」是一種將金屬或其他零件預先放入模具中,再用塑膠包覆成型的技術。這種方法結合了多種材質的特性,提升產品的功能性與結構強度。

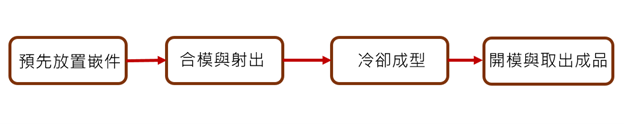

埋入射出流程如下: 將金屬、陶瓷、電子零件或其他材質的嵌件,準確地固定在模具的指定位置;模具閉合後,熔融塑膠射入模穴,包覆或填充嵌件周圍空間;塑膠在包覆嵌件後冷卻凝固,形成結合了塑膠與嵌件的複合結構;成品連同內嵌零件一起脫模完成。

埋入射出優點

- 減少裝配工序:將多個零件一體成型,減少後段人工組裝時間與成本。

- 提升設計彈性:可實現塑膠內含金屬或特殊功能部件的複合設計。

- 美觀且整合性高:避免外露螺絲或接合線,外觀更簡潔整合。

- 提升電氣性能或機械性能:嵌件可做為導電、抗磁、抗熱等功能部件。

埋入射出 VS 二次射出的比較:

埋入射出與二次射出是常見的塑膠射出加工技術,兩者經常被混淆。其主要差異在於:埋入射出是在塑膠成形前,先將金屬或其他嵌件放入模具中,再進行射出包覆;而二次射出則是在第一次塑膠成形完成後,將初次成品置入第二個模具中,再進行第二次射出成形,以達到多材質包覆的效果。

埋入射出是一種常見的塑膠加工技術,廣泛應用於如醫療注射針筒、電子連接器、感測器等產品中。此技術的核心是在射出塑膠時,將金屬或其他硬質嵌件直接置入模具內,使塑膠在成型過程中與嵌件緊密結合,形成一體式結構。其主要好處包括:

提升結構強度與耐用性

塑膠本身較不適合承受高應力,而透過埋入金屬件可增加耐衝擊性、耐扭力與整體穩定性,特別適合需要頻繁插拔或鎖固的組件。

防滑牙、增強鎖固力

在電子產品或醫療器材中,塑膠無法長時間承受螺絲鎖緊力,使用金屬嵌件可避免滑牙,確保連接牢固。

減輕重量、整合多功能

與傳統全金屬件相比,塑膠具備重量輕的特性,搭配局部金屬嵌件使用,既可保有強度又能減輕總重,特別適用於便攜式醫療裝置或穿戴型電子設備

美觀與防護性佳

嵌件與塑膠一體成型,可有效包覆尖銳邊緣或導電部位,不僅美觀也具保護作用,尤其適合接觸人體或需要電氣隔離的應用。